Altfahrzeug-Recycling (Folie 6)

ALTFAHRZEUG-RECYCLING

Das Kapitel soll einen Überblick über die wichtigsten Werkstoffe in Fahrzeugen unter dem Aspekt der Wiederverwertung dieser Stoffe nach den verschiedenen Recyclingprozessen geben. Hierbei spielen weniger chemische Reaktionen, als physikalische Methoden der Stofftrennung und die Verwendung von Stoffen aufgrund ihrer spezifischen Eigenschaften eine Rolle. Allein in Deutschland sind zur Zeit etwa 45 Millionen PKW angemeldet. Die hier dargestellten Fakten lassen sich auch in anderen Fächern, wie Erdkunde, Politik oder Wirtschaftskunde nutzen, um Zusammenhänge zwischen Rohstoffressourcen, Weltwirtschaft, Bevölkerungszahlen und Technik zu beleuchten.

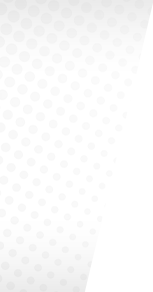

Die Abbildung oben rechts stellt die seit 2002 geltende Gesetzeslage zur Altfahrzeugverwertung dar sowie die bereits beschlossenen höheren Vorgaben zur Wiederverwertung ab 2015. Seit 2002 sind Fahrzeughersteller und -importeure gesetzlich verpflichtet, Altfahrzeuge zurückzunehmen und der ordnungsgemäßen Verwertung zuzuführen. Mindestens 95 % des durchschnittlichen Gewichts eines Altfahrzeugs müssen wiederverwendet werden, davon 85 % durch stoffliche (werk- oder rohstoffliche) Aufbereitung oder direkte Wiederverwendung. Man unterscheidet drei Arten der Wiederverwendung bzw. -verwertung von Werkstoffen:

Stoffliches (werkstoffliches, physikalisches) Recycling; hierbei bleibt der chemische Aufbau des Werkstoffes erhalten und kann im Wesentlichen ohne Verluste wiederverwendet werden.

Rohstoffliches (chemisches) Recycling; hierbei werden Werkstoffverbindungen wieder in ihre Ausgangsstoffe zerlegt, diese stehen als Rohstoffe für neue Synthesen zur Verfügung.

Thermisches (energetisches) Recycling; hierbei wird der Werkstoff verbrannt und die frei werdende Energie wird zu Heizzwecken verwendet.

Werkstoffverteilung im Pkw

Der Karosserieleichtbau und damit die Anteile der verschiedenen Werkstoffe unterscheidet sich von Fahrzeugmodell zu Fahrzeugmodell. Die Hersteller setzen meist auf einen individuellen Materialmix, bei dem Großserienautos häufig viele verschiedene hoch- und höchstfeste Stahlsorten eingesetzt werden. Zu den Leichtbaumaterialien gehören weiterhin faserverstärkte Kunststoffe wie kohlefaser- oder glasfaserverstärkte Kunststoffe, Aluminium und Magnesium. Auch setzen die Hersteller sogenannte Organobleche ein, eine Matrix aus glasfaserverstärktem Kunststoff (GFK), die durch eingelegte Aluminiumbleche verstärkt wird. Die Hersteller bezeichnen ihre Konstruktions- und Bauweise als intelligenten Leichtbau bzw. intelligenten Materialmix, weil immer das Material eingesetzt wird, das unter Kosten/Nutzen/Sicherheits-Aspekten das Beste ist. Die Angabe einer „allgemeingültigen“ Werkstoffverteilung ist daher nicht möglich. Bei vielen Autos besteht die Rohkarosserie überwiegend aus Stählen unterschiedlicher Festigkeitsklassen und Anbauteile wie Hauben und Türen aus Aluminium oder sogar Kunststoffen. Extreme Konstruktionen sind Fahrzeuge komplett aus Aluminium oder Autos, deren Fahrgastzelle überwiegend aus kohlefaserverstärktem Kunststoff besteht und der Rahmen darunter aus Aluminium.

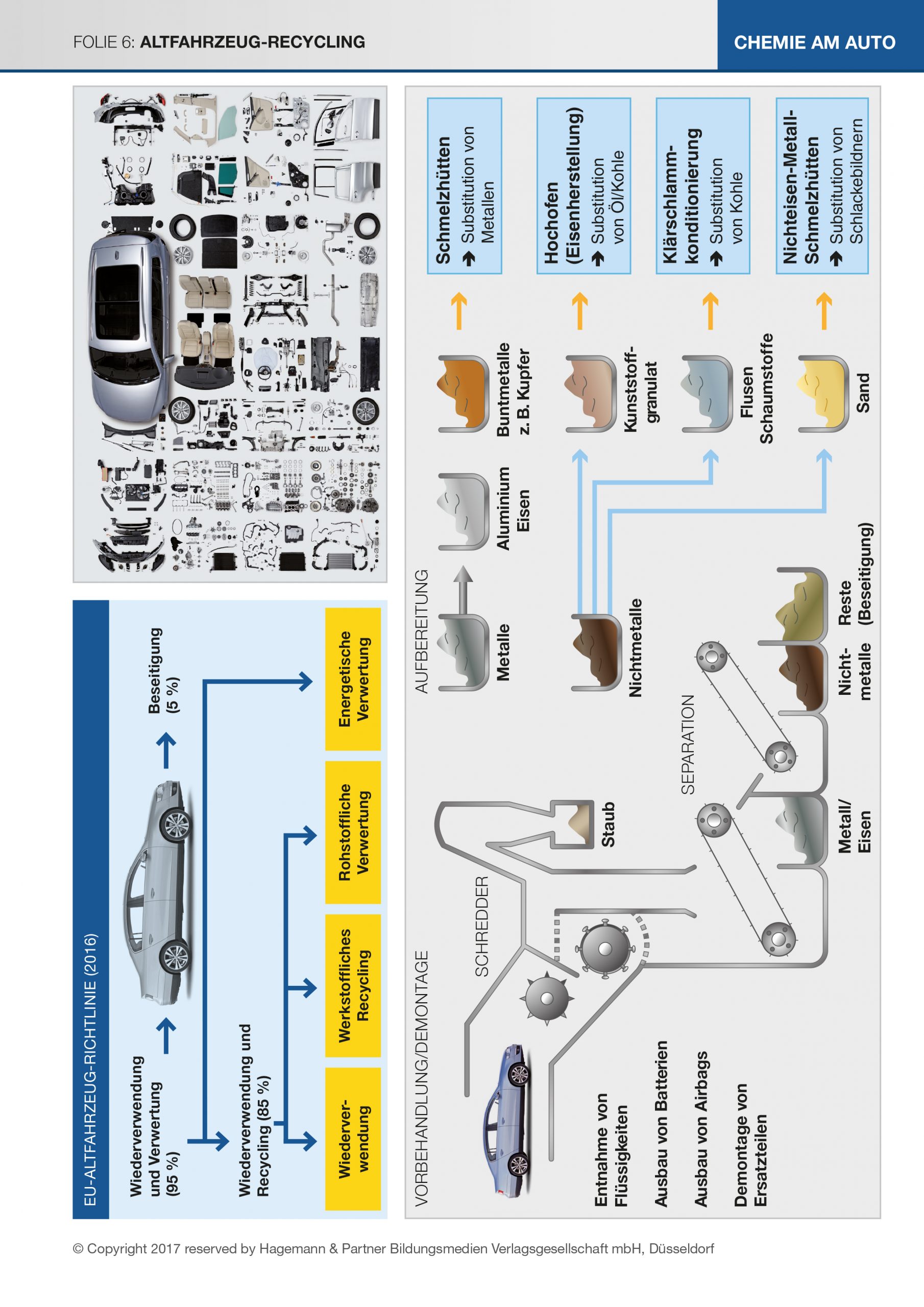

Kupferanteil im Auto

Diese Abbildung zeigt die Kupferanteile in unterschiedlichen Fahrzeugen (Quelle: Institut für Zukunftsstudien und Technologiebewertung, 2016).

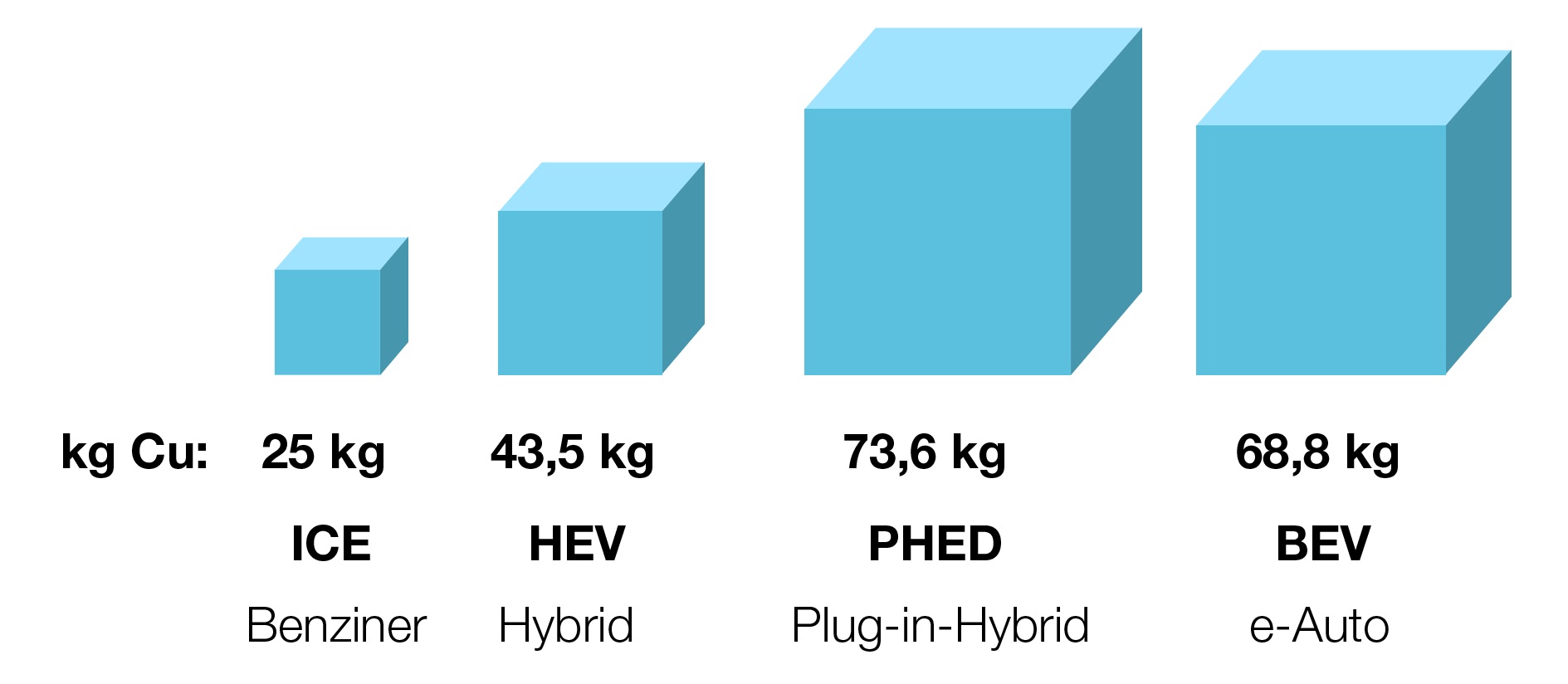

Abbildung oben rechts: Die demontierten Teile vermitteln einen Eindruck, wie hoch der Anteil an Kunststoffteilen am Auto sein kann.

Das unten stehende Schema zeigt die einzelnen Schritte der Wiederverwertung: Bei der Vorbehandlung der Fahrzeuge für die Verwertung werden zunächst alle pyrotechnischen Bauteile, wie z. B. Airbags, Gurtstraffer, Sicherheitsbatterieklemme, gezündet. Anschließend werden sämtliche Flüssigkeiten (Benzin, Motor- und Getriebeöl, Stoßdämpferöl, Bremsflüssigkeit, Kühlflüssigkeit, Kältemittel aus der Klimaanlage) abgelassen oder abgesaugt. Sie werden in getrennten Behältern gesammelt und in speziellen Betrieben aufbereitet oder verwertet. Ölfilter, Batterien und Ersatzteile werden entfernt. Nun werden die Fahrzeugteile oder Komponenten sorgfältig ausgebaut, die sich nach technischer Überholung wieder in ihrer ursprünglichen Funktion als Austauschteile verwenden lassen. Die Reifen werden demontiert, die Textilkarkasse und der Stahl werden entfernt. Das zurückbleibende Gummi wird granuliert und als Untergrundbefestigung im Straßenbau sowie als Schallschutzmaterial verwendet; gelöst wird es zu elastischen Belägen, z. B. auf Spielplätzen und Sportanlagen verarbeitet. Außerdem kennen wir alle Autoreifen als Spielgeräte auf Spielplätzen, als Aufprallschutz an Go-Kart-Bahnen oder als Beschwerungsmaterial in der Landwirtschaft. Bei der weiteren Demontage werden die recycelbaren Materialien möglichst sortenrein getrennt. Große Glas- und Kunststoffteile werden demontiert, die Restkarosserie wird gepresst und geschreddert. Eisen und Nichteisenmetalle werden mit Magnet- und Induktivabscheidern getrennt. Je feiner der Zerkleinerungsgrad ist, desto genauer ist die Trennung möglich. Die sogenannte Schredderleichtfraktion aus nichtmetallischen Resten wird der rohstofflichen oder thermischen Verwertung zugeführt.

Die Metalle aus den Altautos haben den höchsten Anteil am werkstofflichen Recycling. Sie werden zu 98 % zurückgewonnen und wieder verwendet. Die Eisenanteile eines Autos lassen sich aufgrund der magnetischen Eigenschaften des Werkstoffs leicht von den anderen Bestandteilen trennen. Dieser Schrott wird beim Frischen von Roheisen verwendet. Hierbei werden dem Roheisen durch Oxidation der Kohlenstoff und weitere Begleitstoffe (z. B. Schwefel und Phosphor) entzogen; erst dadurch wird der entstehende Stahl verformbar und lässt sich durch Schmieden und Walzen etc. bearbeiten. Im Sauerstoffaufblas-Verfahren wird das Roheisen in riesigen, bis zu 400 t fassenden Konvertern geschmolzen und Sauerstoff wird unter Druck auf die Oberfläche geblasen. Die Oxide der Begleitstoffe entweichen gasig oder bilden feste Oxide, die mit zugeführtem Kalk als Schlacke auf dem flüssigen Metall schwimmen. Die Oxidationsvorgänge liefern so viel zusätzliche Energie, dass die Schmelze gekühlt werden muss, wozu man den Schrott verwenden kann. Da der Kohlenstoff bei diesem etwa 40 Minuten dauernden Prozess zuletzt oxidiert, kann man den Kohlenstoffgehalt des Stahls gut durch die Dauer des Frischevorgangs beeinflussen. Im Elektro-Lichtbogen-Verfahren wird der Schrott im Elektrolichtbogenofen bei 3.500 °C zusammen mit Roheisen eingeschmolzen. Dabei reicht oft der Sauerstoff aus dem Eisenoxid des Schrotts oder aus zugesetztem Eisenerz zum Frischen, es kann aber auch Sauerstoff eingeblasen werden. Das Aluminium aus der Schredderfraktion der Nichteisenmetalle wird wieder eingeschmolzen. Die dafür notwendige Energie beträgt nur 5 % des Energiebetrages, den man zur Gewinnung der gleichen Aluminiummenge aus Bauxit benötigt. Die Qualität des recycelten Aluminiums entspricht ohne Einschränkung dem neu gewonnenen. Es kann nach jeder Nutzungsphase erneut umgeschmolzen werden. Die Gewinnung von Aluminium aus Bauxit (siehe Kapitel 1 „Eisen und Aluminium“) ist also nur in dem Umfang nötig, wie der weltweite Aluminiumbedarf steigt. Die bei der Primärproduktion des Aluminiums aufgewendete Energie bleibt im Werkstoff erhalten. Ein Mittelklasseauto enthält heute durchschnittlich 25 kg Kupfer, z. B. erfordert die Autoelektronik etwa 1.000 Kabel mit einer Gesamtlänge von ungefähr 1 km, sowie etwa 3.000 kupferne Steckverbindungen. Autos mit Elektroantrieb enthalten sogar mehr als 70 kg Kupfer. Kupfer ist weltweit der drittwichtigste metallische Rohstoff und der Bedarf wächst ständig, was in den letzten Jahren zu einer erheblichen Verteuerung dieses Rohstoffes geführt hat. Inzwischen wird der Kupferbedarf in Deutschland zu über 45 % durch Sekundärkupfer, also recyceltem Kupfer, gedeckt. Dies ist unter anderem durch das sorgfältige Altauto-Recycling möglich.

- Die Polymer-Werkstoffe, das sind thermoplastische und duroplastische Kunststoffe sowie Elastomere, werden als Reduktionsmittel im Hochofenprozess als Ersatz für Kohle und Schweröl eingesetzt. Sie können zudem zur Energiegewinnung verbrannt werden. Bei der Verbrennung würden chlorhaltige Bestandteile allerdings giftige Gase erzeugen, deshalb ist es erforderlich, dass z. B. PVC gesondert abgetrennt wird. Es wird in einem eigenen Verfahren zu einem PVC-Recyclat aufbereitet.

- Schredder-Flusen aus leichten, porösen und faserigen Werkstoffen (z. B. von Textilfasern und Sitzschäumen) werden in Klärwerken zur Klärschlammentwässerung weiterverwendet.

- Schredder-Sand ist eine Mischung aus Glas, Rost, Eisen- und Kupferresten, blei- und zinkhaltigen Stäuben sowie Lackresten. Die Kupfer-, Blei- und Zinkanteile werden in den metallischen Kreislauf zurückgeführt, die übrigen Bestandteile dieser Fraktion werden als Reduktionsmittel und Schlackebildner in der Nichteisen-Metallurgie verwendet.

Zur Aufbereitung von PVC-haltigen Resten gibt es heute das Vinyloop Verfahren (Fa. Solvay und BASF), bei dem dieser Kunststoff aufgrund seiner Löslichkeit in bestimmten Lösemitteln (z. B. Cyclohexanon) von den anderen Beimengungen befreit wird. Nach dem Lösevorgang wird heißer Wasserdampf zugeführt, der das Lösemittel verdampft und eine wässrige Schlammmasse mit dem PVC bildet. Im geschlossenen Kreislauf wird das Lösungsmittel zurückgewonnen, das PVC-Rezyklat getrocknet (es ist damit wieder gebrauchsfertig) und das Prozesswasser gereinigt.

Auf der Kopiervorlage 13 sollen sich die Schülerinnen und Schüler bei der sehr offen gehaltenen Aufgabe 1 Gedanken über die Menge und die Verteilung der Werkstoffe im Auto machen und erkennen, dass zur Wiederverwertung eine möglichst sortenreine Trennung hilfreich ist. Aufgabe 2 sollte nun praktisch bearbeitet werden. Ein Gemenge aus zerkleinertem Eisen, Aluminium, Kupfer und Kunststoff (je nach Anspruch beliebig erweiterbar) soll möglichst „sauber“ getrennt werden. Hier geht es ausschließlich um physikalische Trennverfahren und man sollte auf die Phantasie der Schülerinnen und Schüler vertrauen. Man kann je nach Fähigkeiten der Lerngruppe bestimmte Hilfsmittel anbieten (Magnete, statisch aufladbare Folien/Kunststoffstäbe, Lösemittel zur Dichtetrennung …).

Autorecycling in Bildern

Vorbehandlung und Trockenlegen |

Demontage wiederverwendbarer Bauteile und Lagerung von Problemstoffen |

Shredder und Post-Shredder-Technologie |

Mechaniker entnehmen zunächst die Batterie und neutralisieren die Airbags und Gurtstraffer. Danach entnehmen sie die Kraftstoffe und sämtliche Betriebsflüssigkeiten wie Öl, Getriebeöl, Bremsflüssigkeiten sowie Kühl- und Kältemittel Ihres Fahrzeugs.

Demontage

Demontage

Im nächsten Schritt werden Bauteile und Aggregate demontiert, die man später als gebrauchte Ersatzteile weiterverwenden kann. Wenn es ökologisch sinnvoll ist, werden außerdem Bauteile aus Kunststoff und

Glas entnommen.

Lagerung

LagerungUmweltgefährdende Stoffe und Abfälle Ihres Altfahrzeuges werden gesammelt und anschließend zu spezialisierten Verwertungsunternehmen zur Wiederverwertung oder Entsorgung gebracht.

Shredder

ShredderDie vorbehandelte Restkarosse wird nun zu einem Shredder gebracht, wo die Karosse in kleine Teile zerkleinert wird. Die unterschiedlichen Ausgangsstoffe werden zur Weiterverarbeitung in verschiedenen Materialgruppen sortiert. Die größte Materialgruppe ist dabei der Metall Anteil von ca. 75 %. Die Metalle werden als wertvoller Sekundärrohstoff eingeschmolzen und wiederverwertet.

Post – Shredder – Technologie (PST)

Post – Shredder – Technologie (PST)Die vom Shredder abgetrennten nicht metallische Materialien werden mit den verschiedenen Technologien einer Post-Shredder-Anlage weiter aufbereitet (Magnet, Wirbelstrom, Flotation). Die so entstandenen Werkstoffgruppen dienen somit ebenfalls als wertvolle Sekundärrohstoffe.

Die von der Post-Shredder-Anlage aufbereiteten Werkstoffgruppen können recycelt (z. B. als Kohleersatz in Hochöfen, als Entwässerungsmittel bei der Klärschlammaufbereitung) oder in der Zementindustrie weiter verwendet werden. Diese Prozesskette ermöglicht eine Wiederverwertung des Fahrzeuges von 85 % und reduziert somit die Menge des zu deponierenden Abfalls.