Lacke und Klebstoffe (Folie 5)

Eine interaktive Übung zum Thema „Lacke und Kunststoffe“ finden Sie hier!

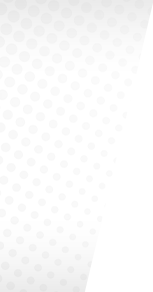

Abbildungen links und rechts oben:

Die Lackierung ist das Erste, was bei einem Auto ins Auge springt. Sie ist so etwas wie die Visitenkarte des Fahrzeugs. Dass das Auto aber an zahlreichen Stellen durch Klebstoffe zusammengehalten wird, ist den meisten weniger bekannt. Dabei tragen Klebstoffe heute entscheidend zur Stabilität einer Karosserie bei, z. B. durch Kleben von Karosserieblechen, von Front- und Heckscheiben, die früher durch Elastomerdichtungen gehalten wurden oder von Verstärkungen/Versteifungen der Türen, Seitenteile, Stoßdämpfer und an diversen Crashpunkten. Eine so perfekte, glänzende Lackierung, wie auf dem Foto, erfordert sehr viel Sorgfalt. Dazu sollten Schülerinnen und Schüler die Verarbeitungshinweise auf Lackdosen studieren und zusammenfassen. Außerdem sollten sie diese mit den Angaben auf verschiedenen Klebstoffen vergleichen (siehe Kopiervorlage 11, Aufgabe 1). Die Angaben auf den Lackdosen zeigen, dass eine Lackierung jeweils aus mehreren Schichten besteht (zumindest wird immer eine Grundierung empfohlen) und es liegt auf der Hand, dass diese Beschichtung ein dauerhaftes Verbundsystem mit dem Untergrund bilden sollte. Schon der Vergleich der Schülerrecherchen wird zeigen, dass verschiedene Lacke und verschiedene Untergründe jeweils ein anderes Beschichtungssystem benötigen. Die Zahl der Schichten hängt also von Lack und Untergrund sowie den späteren Anforderungen ab. Entsprechendes (mit Ausnahme der Schichten) gilt auch für die Klebstoffe.

Abbildungen links und rechts, obere Mitte:

Lacke und Klebstoffe haben viel gemeinsam, in beiden Fällen sollen unterschiedliche Materialien zu einem festen Gefüge verbunden werden. Mit einfachen Versuchen (siehe Kopiervorlage 12, Versuch 1) kann man deutlich machen, dass der Zusammenhalt von Materialien mit ihrer Oberfläche, genauer der Berührungsfläche zwischen den Materialien, zusammenhängt. Die an der Berührungsfläche wirkenden Adhäsionskräfte haben nur eine Reichweite von maximal 1 µm. Man unterscheidet zwischen mechanischer Adhäsion, die Verankerung eines Lacks oder Klebers in den Poren eines Substrates, und chemischer Adhäsion, die Verankerung durch zwischenmolekulare Kräfte, wie Wasserstoffbrückenbindungen, Anziehung zwischen polaren Molekülgruppen und Van-der-Waals-Kräfte. Die Folienabbildung macht deutlich, dass zwei feste Oberflächen die größtmögliche Berührungsfläche haben, wenn sie vollkommen eben sind. Elastische und erst recht flüssige Stoffe können aber die Berührungsfläche erheblich vergrößern, besonders, wenn der feste Untergrund durch Aufrauen eine größere Oberfläche erhalten hat. Der flüssige Lack oder Klebstoff dringt in die Poren, wird dort mechanisch verankert und verteilt sich in größtmöglicher Nähe zum Substrat auf der vergrößerten Oberfläche. So kann die chemische Adhäsion optimal wirksam werden. Sogenannte „Hinterschneidungen“ (rechts unten: verzweigte Poren im Untergrund) erhöhen die sonst weniger bedeutende mechanische Adhäsion. Die zu behandelnde Oberfläche muss von allen Stoffen befreit werden, die den Kontakt zwischen Lack oder Kleber und Untergrund stören, wie Fettreste, Staub, alte Farb- oder Klebeschichten, Rost etc. Außerdem muss der Lack oder Kleber auf das Untergrundmaterial abgestimmt sein, damit eine ausreichende und gleichmäßige Benetzung der Oberfläche stattfindet. Hier können bei schwierigen Oberflächen Haftvermittler eine wichtige Rolle spielen, die meistens eine chemische Bindung mit beiden Partnern eingehen.

Die beste Haftung auf dem Untergrund verfehlt aber ihren Zweck, wenn am Ende die aufgetragene Schicht, also der Lack oder Kleber, in sich nicht ausreichend zusammenhält. Hier wirken die Kohäsionskräfte, die die Moleküle eines Stoffes zusammenhalten. Sie setzen sich zusammen aus

- den innermolekularen Bindungskräften,

- den zwischenmolekularen Bindungskräften,

- den mechanischen Verklammerungen der Moleküle (Knäuelbildung).

Kohäsionskräfte lassen sich sehr schön an der Tropfenbildung von Wasser darstellen, aber auch, indem man auf dem Tageslichtprojektor einen großen Wassertropfen auf eine Folie tropft und diesen langsam mit einem dicken Glasstab über die Folie zieht. Der Wassertropfen bleibt stets zusammen (wenn man nicht zu schnell zieht) und ist auch stark gewölbt, ein Benzin- oder Paraffintropfen wird dagegen sofort auseinander gezogen.

Abbildung links, untere Mitte:

Autolacke sind Witterungseinflüssen ausgesetzt, also starken Temperaturschwankungen, UV-Strahlung, Feuchtigkeit, saurem Regen, Sauerstoff, Luftschadstoffen, aber auch korrosiven Salzen, Vogelkot und Baumharzen. Darüber hinaus gibt es zahlreiche mechanische Beanspruchungen, wie Steinschlag, Reibung durch Gepäckstücke, Kleidung, Schlüssel beim Schließvorgang etc.

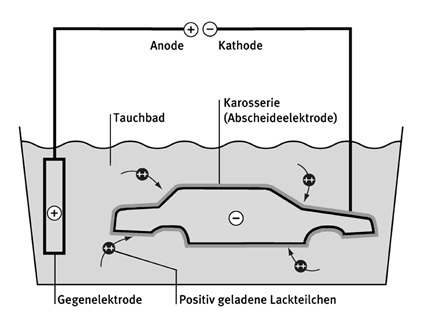

Terminologie der Lacke: Der Begriff Lack wird nur für das meist flüssige Ausgangsprodukt verwendet (Ausnahme Pulverlacke). Der fertige Auftrag wird als Lackierung bezeichnet.

Der Begriff Bindemittel wird häufig synonym für Filmbildner oder Lackharze verwendet ohne die festen Additive einzuschließen. Der Ausdruck „Farbe“ wird grundsätzlich nicht verwendet, da er nur eine Sinneswahrnehmung darstellt. Autolackierungen bestehen aus vier Lackschichten, um möglichst allen Anforderungen gerecht zu werden. Der Filmbildner in jeder Schicht ist jeweils ein Polymer und ähnelt einem Kunststoff (Ausnahme Nitrolacke, sie enthalten als Bindemittel Derivate der Cellulose). Sie entstehen durch die gleichen chemischen Reaktionen: Polymerisation, Polykondensation und Polyaddition. Allerdings bestehen die Lackharze aus erheblich kleineren Polymermolekülen. Ihre Molmasse beträgt zwischen 1.000 und 15.000 (5 – 100 Monomerbausteine). Kunststoffe haben eine Molmasse von 100.000 bis mehrere Millionen (> 1.000 Monomerbausteine). Bei dieser Molmasse sind Lackharze bei Zimmertemperatur schon ohne Verdünnung in einem Lösemittel zähflüssig, was für die Verarbeitung günstig ist. Nach dem Auftrag müssen die Lackpolymere natürlich fest und strapazierfähig sein. Bei den physikalisch trocknenden Lacken entsteht die Festigkeit durch die Kohäsionskräfte der Polymermoleküle. Bei Reaktionslacken wird sie durch Vernetzung der Polymermoleküle durch die oben aufgezählten drei Reaktionsmechanismen erreicht. Nach der Lackierung wird aus dem Lackharz also ein richtiger Kunststoff. Diese Lackierungen härten schneller aus und sind insgesamt härter.

Der Begriff Bindemittel wird häufig synonym für Filmbildner oder Lackharze verwendet ohne die festen Additive einzuschließen. Der Ausdruck „Farbe“ wird grundsätzlich nicht verwendet, da er nur eine Sinneswahrnehmung darstellt. Autolackierungen bestehen aus vier Lackschichten, um möglichst allen Anforderungen gerecht zu werden. Der Filmbildner in jeder Schicht ist jeweils ein Polymer und ähnelt einem Kunststoff (Ausnahme Nitrolacke, sie enthalten als Bindemittel Derivate der Cellulose). Sie entstehen durch die gleichen chemischen Reaktionen: Polymerisation, Polykondensation und Polyaddition. Allerdings bestehen die Lackharze aus erheblich kleineren Polymermolekülen. Ihre Molmasse beträgt zwischen 1.000 und 15.000 (5 – 100 Monomerbausteine). Kunststoffe haben eine Molmasse von 100.000 bis mehrere Millionen (> 1.000 Monomerbausteine). Bei dieser Molmasse sind Lackharze bei Zimmertemperatur schon ohne Verdünnung in einem Lösemittel zähflüssig, was für die Verarbeitung günstig ist. Nach dem Auftrag müssen die Lackpolymere natürlich fest und strapazierfähig sein. Bei den physikalisch trocknenden Lacken entsteht die Festigkeit durch die Kohäsionskräfte der Polymermoleküle. Bei Reaktionslacken wird sie durch Vernetzung der Polymermoleküle durch die oben aufgezählten drei Reaktionsmechanismen erreicht. Nach der Lackierung wird aus dem Lackharz also ein richtiger Kunststoff. Diese Lackierungen härten schneller aus und sind insgesamt härter.

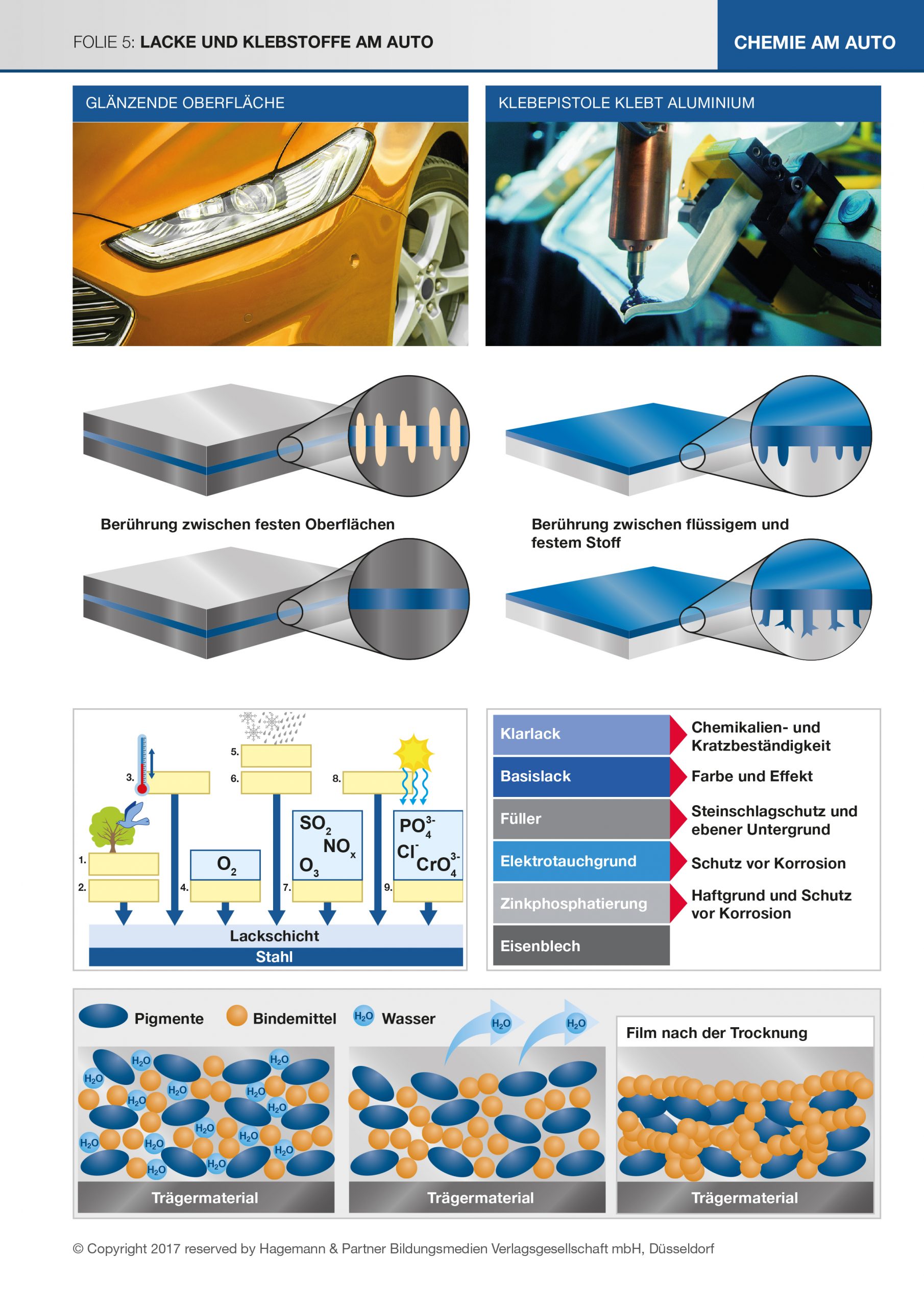

Die Abbildung rechts, untere Mitte zeigt zeigt die Schutzfunktionen der einzelnen Schichten. Die unterste Schicht, die Zinkphosphatierung mit einer Schichtdicke von 2 µm, ist für den Korrosionsschutz gegen Rostunterwanderung verantwortlich und sorgt für einen guten Haftgrund für die folgende Schicht. Die Zinkphosphatierung wird vor allem bei den Premiummarken eingesetzt. Die kathodische Elektrotauchlackierung (KTL) –Schichtdicke ca. 25 µm – dient ebenfalls dem Korrosionsschutz und der Oberflächenvorbereitung für die weiteren Schichten. Der Vorgang ist in der folgenden Abbildung stark vereinfacht dargestellt. Die positiv geladenen wasserlöslichen Lackteilchen werden an der Kathode (der Karosserie) durch H+-Abspaltung entladen und koagulieren als jetzt unlösliches Bindemittel auf der Oberfläche (max. 3 Minuten).

In mehreren Spülvorgängen werden die löslichen Reste abgespült. Anschließend wird auf 150 °C erhitzt, wobei der Überzug schmilzt und chemisch vernetzt. Der Füller – Schichtdicke 25 bis 30 µm – gleicht Unebenheiten im Untergrund aus und schützt als elastischere Schicht bei Steinschlag, außerdem erhöht er die Salzwasserbeständigkeit. Das Auftragen erfolgt elektrostatisch durch Lackierautomaten. Die Füllertröpfchen werden durch das elektrostatische Feld zwischen der geerdeten Karosserie und den unter Hochspannung stehenden Sprühköpfen zur Karosserie hingezogen. Der Basislack (Schichtdicke 30 bis 45 µm) ist der eigentliche Decklack. Er enthält fein suspendiert die Pigmente (Partikelgröße 0,01 – 1 mm), anorganische Stoffe wie Titandioxid, Eisenoxide, Ruß oder auch organische Pigmente, eventuell zusätzlich Aluminium für den Metalliceffekt oder andere Zusätze, die die Optik der Lackierung verbessern. Das Auftragen des Decklackes erfolgt wie bei der Füller-Lackierung elektrostatisch. Das Gleiche gilt für das Auftragen des Klarlackes. Die Zusammensetzung des Basislackes besteht grundsätzlich aus vier Hauptkomponenten: Bindemittel, Basis sind Acryl, Polyester oder Expoxidharzlacke, Pigmente, Lösemittel, sowie Hilfs- und Zusatzstoffe, die z. B. die Haltbarkeit eines Lackes beeinflussen. Der Klarlack (Schichtdicke ca. 10 µm) bildet die härteste, chemisch vernetzte Schicht, da sie den äußeren Einflüssen direkt ausgesetzt ist und sorgt für den Glanz der Lackierung.

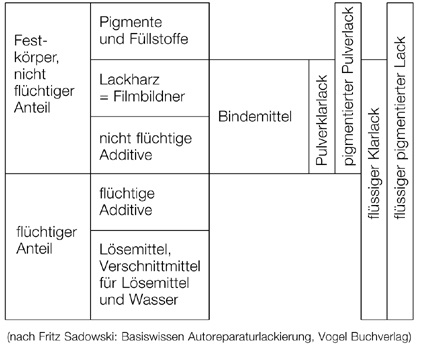

Abbildung unten:

Es ist für uns selbstverständlich, dass Lacke flüssig aufgetragen werden, später aber einen festen Überzug bilden. Bei der Überlegung, wie dies möglich ist, werden die Schülerinnen und Schüler leicht auf Lacklösemittel („Verdünner“) kommen, die sie von zu Hause kennen. Vielleicht entwickeln sie auch die Idee, Lack in geschmolzenem Zustand zu verstreichen, sodass er durch Abkühlung erstarrt. Allerdings wird bei genauerer Überlegung sofort klar, wie wenig praktizierbar eine solche Handhabung wäre, da man den Lack erwärmen und während der Verarbeitung auf dieser Temperatur halten müsste. Außerdem wäre eine solche Lackierung wenig wärmebeständig, da sie ja einen niedrigen Schmelzpunkt haben müsste. Andererseits kennt man dieses Verfahren im Bereich der Klebemittel von den Heißklebepistolen. Hier müssen aber nicht größere Flächen dünn und gleichmäßig bestrichen werden. Lösemittelhaltige Lacke sind gut verarbeitbar, weil sich ihre Viskosität beliebig steuern lässt, also dem Verarbeitungsverfahren (Streichen, Tauchen, Spritzen, Walzen) anpassen kann. Bei den einkomponentigen Lacken finden die Polymerketten beim Verdunsten des Lösemittels wieder zueinander und werden durch die zwischenmolekularen Kräfte sowie die mechanische Verklammerung der Moleküle fest zusammengehalten (physikalische Trocknung). Bei den zweikomponentigen Lacken reagiert der eingerührte Härter beim Verdunsten des Lösemittels mit dem Bindemittel und bewirkt eine Vernetzung (chemische Härtung). Allerdings stellt der Anfall großer Mengen organischer Lösemitteldämpfe aus Gründen des Umweltschutzes und der Arbeitssicherheit ein Problem dar. Sie sind brennbar, haben häufig einen unangenehmen Geruch und verursachen Gesundheitsschäden. Nach der Lösungsregel „Ähnliches löst Ähnliches“, werden Bindemittel mit polaren Gruppen in polaren Lösungsmitteln gelöst. Dazu gehört die bekannte „Nitroverdünnung“ aus Estern, Ketonen und Alkoholen, die man für nitrocellulosehaltige Lacke verwendet hat. Lösemittel für unpolare Bindemittel sind Benzine und aromatische Kohlenwasserstoffe.

Verringerung des Lösemitteleinsatzes ist also ein wichtiges Ziel bei modernen Lackierverfahren. Hier gibt es verschiedene Möglichkeiten:

- Verwendung von festoffreichen Lacken (High-Solid-Lacken), das sind niedrigviskosen Bindemittel, die nur wenig benötigen.

- Verbrauchseinsparung

- Wiedergewinnung der Lösemittel aus der Abluft

Die wichtigste Entwicklung ist aber sicher die Entwicklung von Lacken mit Wasser als Lösemittel. Autolackierungen aus wasserbasierenden Lacken sind keine Seltenheit mehr.

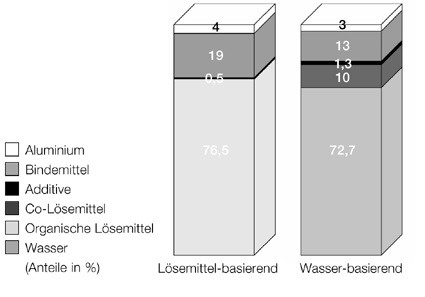

Die Abbildung zeigt die drastische Einsparung an organischen Lösemitteln (VOC: volatile organic compound), die dadurch möglich ist. Die meisten Wasserlacke sind nicht wirklich wasserlöslich, sondern sind Dispersionslacke. Das heißt das Bindemittel ist im Wasser fein verteilt (dispergiert), aber nicht gelöst. Man unterscheidet zwei Arten von Dispersionen: Die Suspensionen bestehen aus im Wasser fein verteilten festen Bindemittelteilchen (aqueous powder suspension). Die Emulsionen bestehen aus im Wasser fein verteilten flüssigen Bindemitteltröpfchen, bzw. Tröpfchen von in geringen Mengen organischen Lösemittels gelöstem Bindemittel. Damit die Dispersionen jeweils stabil bleiben, werden Tenside zugesetzt. Wenn das Thema Tenside bereits besprochen wurde, kann man es an dieser Stelle noch einmal anwendungsbezogen vertiefen. Pulverlacke kommen völlig ohne Lösemittel aus. Die Pulverteilchen enthalten thermoplastische Bindemittel, Additive, Härter und Pigmente. Sie werden in Sprühaggregaten elektrostatisch aufgeladen und in einem elektrischen Feld auf die leitfähige Unterlage gesprüht. Anschließend wird die Lackschicht in Trockenöfen geschmolzen, wobei durch Vernetzung des Bindemittels ein gut haftender, widerstandsfähiger Lackfilm entsteht.

Die Abbildung zeigt die drastische Einsparung an organischen Lösemitteln (VOC: volatile organic compound), die dadurch möglich ist. Die meisten Wasserlacke sind nicht wirklich wasserlöslich, sondern sind Dispersionslacke. Das heißt das Bindemittel ist im Wasser fein verteilt (dispergiert), aber nicht gelöst. Man unterscheidet zwei Arten von Dispersionen: Die Suspensionen bestehen aus im Wasser fein verteilten festen Bindemittelteilchen (aqueous powder suspension). Die Emulsionen bestehen aus im Wasser fein verteilten flüssigen Bindemitteltröpfchen, bzw. Tröpfchen von in geringen Mengen organischen Lösemittels gelöstem Bindemittel. Damit die Dispersionen jeweils stabil bleiben, werden Tenside zugesetzt. Wenn das Thema Tenside bereits besprochen wurde, kann man es an dieser Stelle noch einmal anwendungsbezogen vertiefen. Pulverlacke kommen völlig ohne Lösemittel aus. Die Pulverteilchen enthalten thermoplastische Bindemittel, Additive, Härter und Pigmente. Sie werden in Sprühaggregaten elektrostatisch aufgeladen und in einem elektrischen Feld auf die leitfähige Unterlage gesprüht. Anschließend wird die Lackschicht in Trockenöfen geschmolzen, wobei durch Vernetzung des Bindemittels ein gut haftender, widerstandsfähiger Lackfilm entsteht.

- Informationsserie des FCI (kostenlos, inkl. Arbeitsblättern und Versuchsanleitungen): Nr. 27 Kleben/Klebstoffe, Nr. 28 „Lacke und Farben“ bei: Fond der chemischen Industrie, Postfach 111943, 60054 Frankfurt AG

- Lehrfilm „Adhäsion – Kohäsion“ bei Henkel AG & Co. KGaA, Henkelstraße 67, 40589 Düsseldorf, Tel. 0211/7972295